Die Uhr auf Thailändisch

by Kun Pho

Posted on Samstag September 16, 2023 at 03:08nachm. in Sprache

Thailändische Uhrzeiten

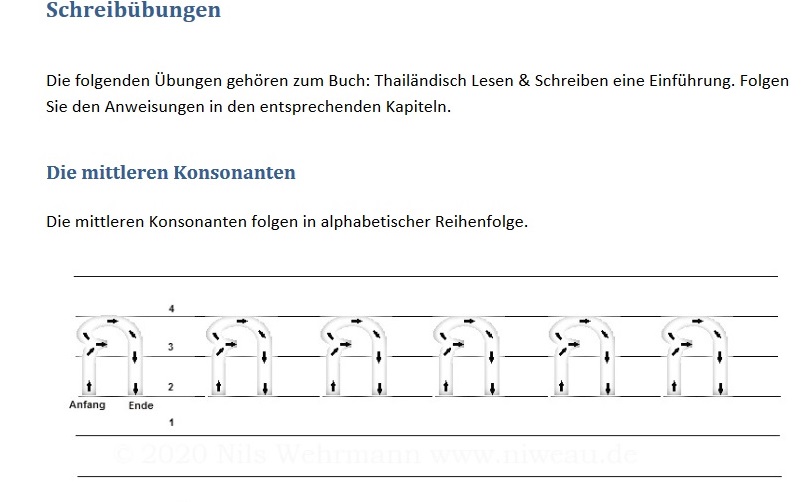

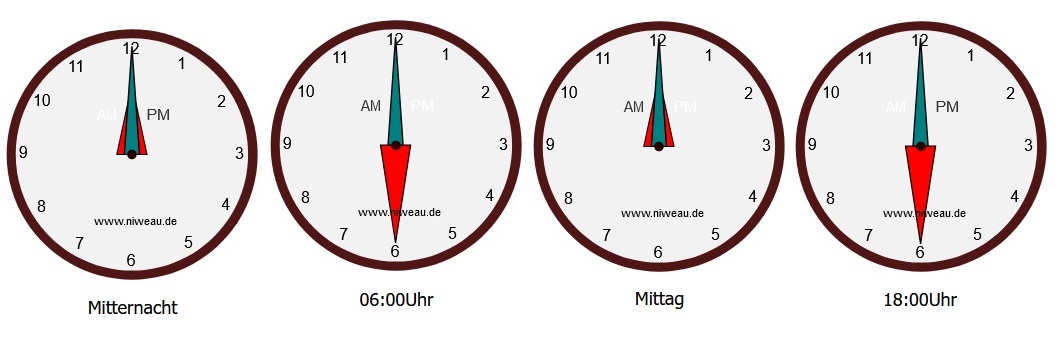

In Thailand gehen die Uhren genauso, wie wir es aus unserem Kulturkreis kennen. Dieses macht uns das Lesen und Sprechen der Selben einfach. Die Angabe von Uhrzeiten folgt nach einem festgelegten Muster. Der Tag ist geviertelt und die Wendepunkte sind von links:

Mitternacht =(tíang-kʉʉn) เที่ยงคืน, 6 Uhr = (hòk-moong), Mittag = (tíang-wan) เที่ยงวัน und 18 Uhr = (hòk-moong-yen) หกโมงเย็น

Da wir eine Analog-Uhr benutzen, müssen wir auf die beiden Indikatoren achten, die uns die Tageshälfte anzeigen:

AM ante meridiem = vor Mittag und PM post meridiem = nach Mittag.

Tages-Viertel

Die Stunde auf thailändisch ist: (chûa-moong) ชั่วโมง . Die Minute ist: (naa-tii) นาที . Die Sekunde ist: (wíi-naa-tii) วินาที . Die thailändischen Zahlen sind vorausgesetzt und die Tagesquartale werden als Attribute in die Zeitangabe eingebaut. Die Attribute lauten für die Zeit:

von 01:00Uhr – 05:00Uhr - (dtii - Zeit - moong) ตีห - Zeit - โมง

von 07:00Uhr – 11:00Uhr - (Zeit - moong) Zeit - โมง

von 13:00Uhr – 17:00Uhr - (bàai - Zeit - moong) บ่าย - Zeit - โมง

von 19:00Uhr - 23:00Uhr - (Zeit - tûm) Zeit - ทุ่ม

Die Minuten werden hinten dran gehängt. Ihr werdet bemerkt haben, dass dort Lücken vorhanden sind. Die werden natürlich mit den Wendepunkten (s.o.) gefüllt. Es ist also sehr einfach und es folgen ein paar Beispiele.